Tepelné zpracování je klíčovým krokem v procesu podávání žádosti 3D tisku. Doposud, bez ohledu na to, který proces 3D tisku se používá, zahrnuje několik metod k různým stupňům, jako je čištění prášku, žíhání, po vytvrzení, nepodporované, leštěné, pískové a barevné. Tepelné zpracování je také důležitým krokem v procesu podávání žádostí 3D tištěných dílů a může mít různé formy v závislosti na očekávaných výsledcích, použitých materiálech a preferované technologii.

Na základě aditivní výroby jsou produkované části ovlivněny různými teplotami a podléhají více či méně důležitým stadiu vytápění a chlazení v závislosti na vybraném procesu tisku. Tyto fáze mají přímý dopad na části, které hromadí zbytkový napětí. Tepelné zpracování po tisku je zásadní, protože nejen eliminuje defekty, ale také ovlivňuje mechanické vlastnosti částí, jako je ohýbání ohybu, tažnost a dokonce i konečná tvrdost.

01. Slinování

Slinování je jednou z metod tepelného zpracování, které lze použít při aditivní výrobě, přísně řečeno, je to spíše kritický krok ve výrobním procesu než metodě po léčbě. Ve skutečnosti se jedná o nepostradatelný a důležitý krok při použití lepicího postřiku nebo jiných nepřímých metod 3D tisku. Použitím těchto dvou procesů lze získat zelené části obsahující anorganické nebo organické pojiva, které jsou v současné době odstraněny metodami tepelného odmašťování, a poté lze při vyšších teplotách dosáhnout metalurgického vazby kovových částic.

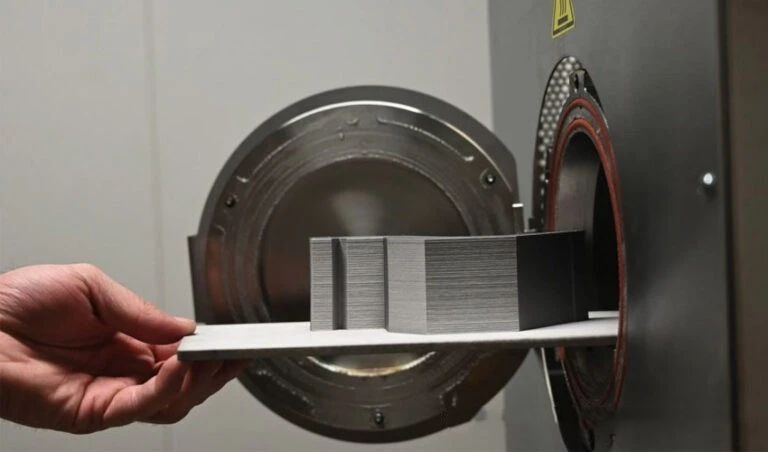

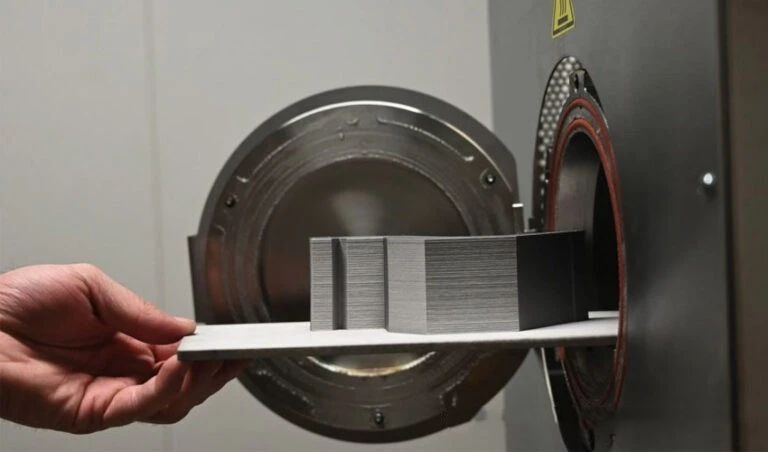

Slišová pec je v tomto procesu důležitým vybavením a v současné době se běžně používají slizovací pece vakuové nebo atmosféry. První z nich se vyhýbá oxidaci částí při vysokých teplotách vysokým vakuem, zatímco druhý zabraňuje oxidaci částí snížením atmosféry. Během procesu slinování je teplota obvykle nastavena mírně nižší než teplota tání použitého materiálu. Proces slinování může snížit pórovitost části a zvýšit její tvrdost. Tento proces tepelného zpracování je kromě toho, že je vhodný pro tisk kovů, vhodný pro keramický tisk.

Zmenšení a deformace jsou důležité problémy, které je třeba řešit v této fázi. Během procesu slinování, odstranění pojiva postupně zabírá prázdný prostor práškového materiálu, který zmenšuje velikost původní části. V současné době je běžné zajistit konečnou velikost částí předběžným zvětšením rozměrů a jejich simulací a zároveň vyžadovat určité techniky následného zpracování.

02. Polymer Pot Curing

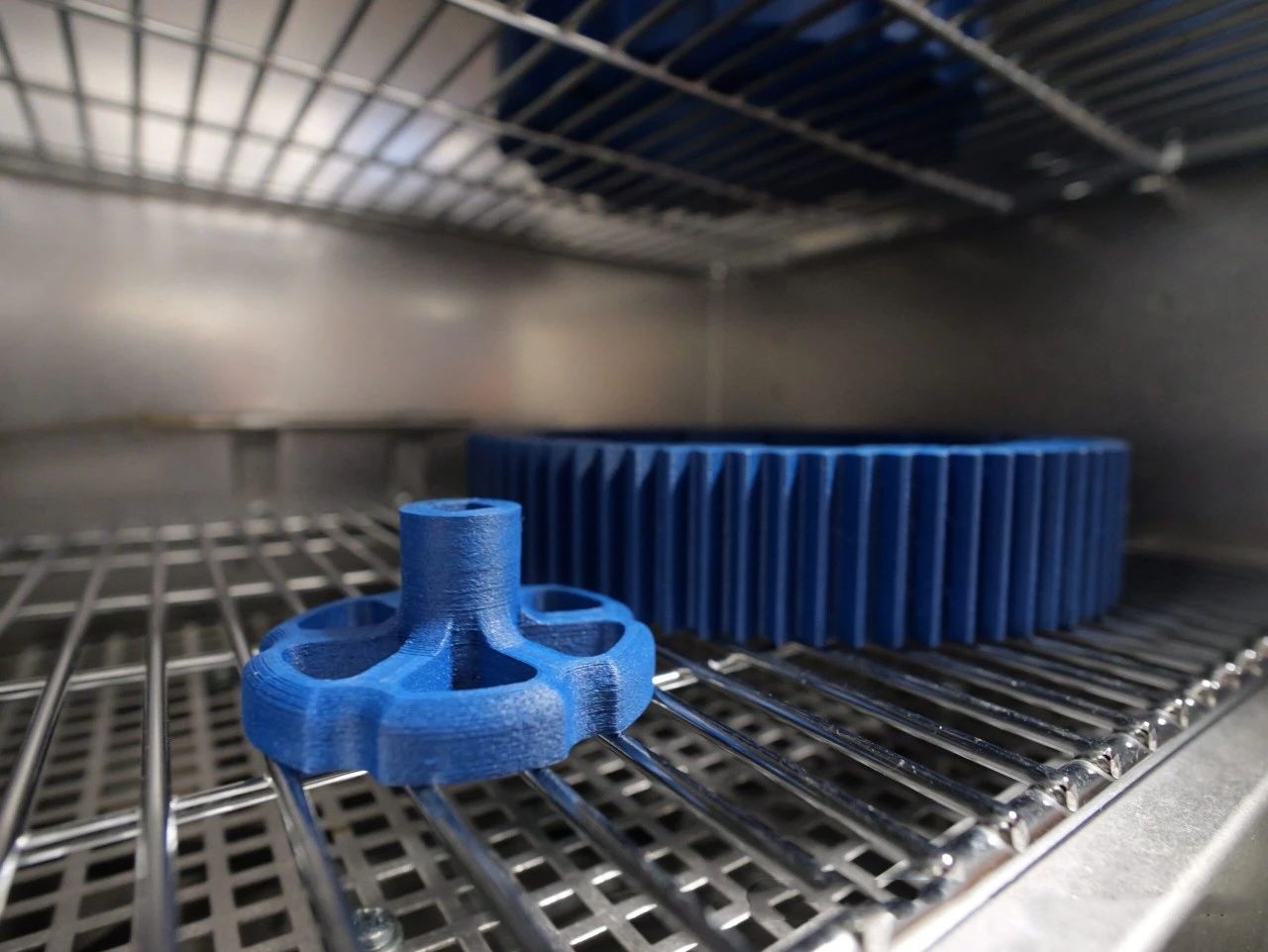

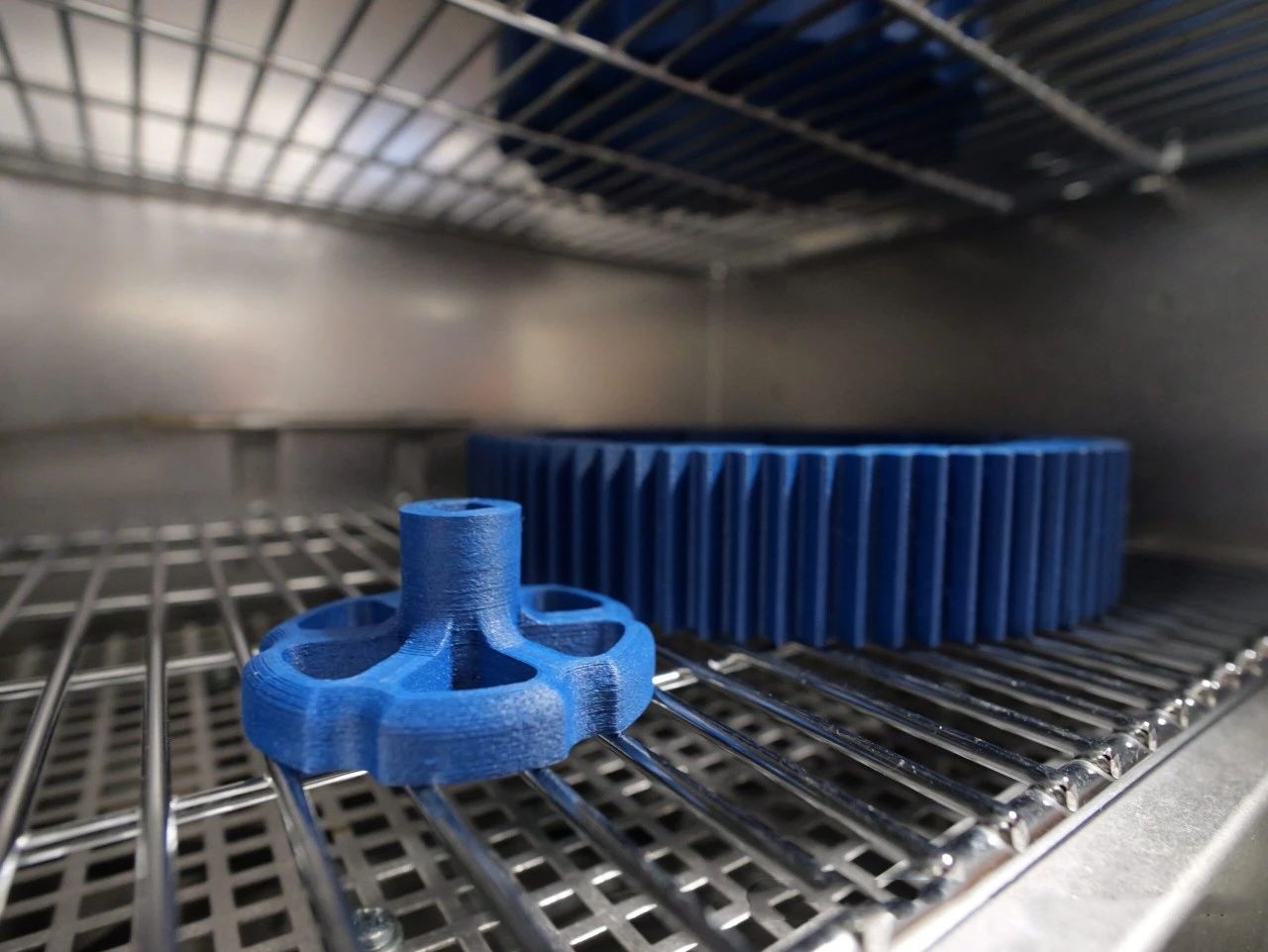

V současné době vyžaduje 3D tisk fotopolymeru také po vytvrzení, aby se zlepšil svůj konečný výkon, což je fáze kalení nebo vytvrzování. Pryskyřice se skládá z několika monomerů, které nejsou spojeny dohromady v kapalném stavu. Když jsou tyto identické monomery vystaveny UV zdroji, spojí se dohromady a vytvoří požadované komponenty. Po tisku však některé oblasti nemusí dosáhnout optimálního zesíťování, což představuje riziko poškození celkového odporu tiskové složky. To je místo, kde vstupuje do hry krok kalení, protože to plně dokončí zesíťovací reakci.

Po vytvoření dílu bude vyčištěna, aby se odstranila přebytečná nefotopolymerovaná pryskyřice. Poté mohou být díly umístěny do vhodných strojů - obvykle výrobci 3D tiskárny pryskyřice poskytují vyléčivé stanice. Toto je UV komora, která může ztuhnout tištěné komponenty a poskytnout jim jejich konečné vlastnosti. To snižuje jeho zranitelnost a snižuje riziko poškození. Vyléčení může také opravit barvu pryskyřice, takže je bezpečnější manipulovat. Díly mají v průběhu času silnější sílu, což je v mnoha oborech zásadní.

Typ použité pryskyřice nebo velikost dílů přímo ovlivní tento krok tepelného zpracování. Ve většině případů, čím větší část, tím delší je potřeba doba vytvrzování.

03. žíhání při 3D tisku

Tato metoda tepelného zpracování vystavuje 3D tištěné komponenty určité teplotě, která závisí na použitých materiálech. Po zahřívání postupně vychladněte, aby se zvýšila její síla. Jedná se o široce používanou technologii pro kovy. Některé plasty mohou také podstoupit toto žíhání, například PLA a PETG. U jiných termoplastických materiálů, jako je ABS, není vhodné, protože teplo často způsobuje nadměrnou deformaci nebo deformaci.

Konkrétně je žíhání procesem zahřívání materiálu na teplotu nad jeho krystalizační teplotou, ale pod bodem tání. U polymerů to umožní molekul k restrukturalizaci samosprávy, čímž se zlepší stabilita konečné složky. U kovů může žíhání zvětšit velikost zrna v důsledku jejich rekrystalizace. V obou případech bude mít doba žíhání dopad na strukturu konečné části - čím déle je vystavena teplu, tím větší jsou strukturální změny. Například menší plastové díly lze získat po kroku žíhání, protože teplo zrychluje jejich smrštění. Při provádění relevantních nastavení by to mělo být bráno v úvahu.

04. Metody tepelného zpracování kovů

Žíhání na stres na reliéfy je jednou z běžně používaných metod tepelného zpracování pro kovový 3D tisk a zbytkový napětí je nevyhnutelným produktem rychlého vytápění a chlazení, což je vlastní charakteristiku technologie tání laserového prášku. Během procesu žíhání napětí vnitřní napětí postupně zmizí nebo snižuje, doprovázeno přeskupení a zdokonalením krystalů materiálu. To může zlepšit plasticitu, houževnatost a tažnost materiálu a zároveň snížit jeho tvrdost a sílu. Čímž se zlepšuje celkový výkon materiálu.

Kromě toho může být posílení temperování použity na 3D tiskové kovové části, což je operace zahřívání dílů na velmi vysoké teploty a jejich rychlé chlazení, což ovlivní mikrostrukturu částí; Vyhánění obvykle vyžaduje použití kapaliny k ochlazení dílů.

Hot Isostatic Pressing je další nesmírně důležitý krok, který nelze přeskočit v leteckém i lékařském i lékařském aplikaci. Horké isostatické lisování (HIP) je proces umístění produktu do uzavřené nádoby, vyvíjení stejného tlaku na produkt ve všech směrech a současně aplikovat vysokou teplotu. Pod působením vysoké teploty a vysokého tlaku může být produkt slinován a zhušťován. Během procesu horkého izostatického lisování lze defekty eliminovat a mikrostruktura a mechanické vlastnosti lze zlepšit.

3D tisk je pouze jedním aspektem této výrobní metody a většina uživatelů přijala tento pohled. Zejména kroky týkající se následného zpracování nebo tepelného zpracování jsou zásadní v procesu podávání žádostí o díly, zahrnující zařízení, teplotu a nastavení času, které přímo ovlivňují konečný výkon částí.

Sat Nano je jedním z nejlepších dodavatele3D tiskový prášeka 3D tisková služba. Můžeme nabídnout kovový prášek, prášek z slitiny pro 3D tisk, pokud máte nějaký dotaz, neváhejte nás kontaktovat na sales03@satnano.com